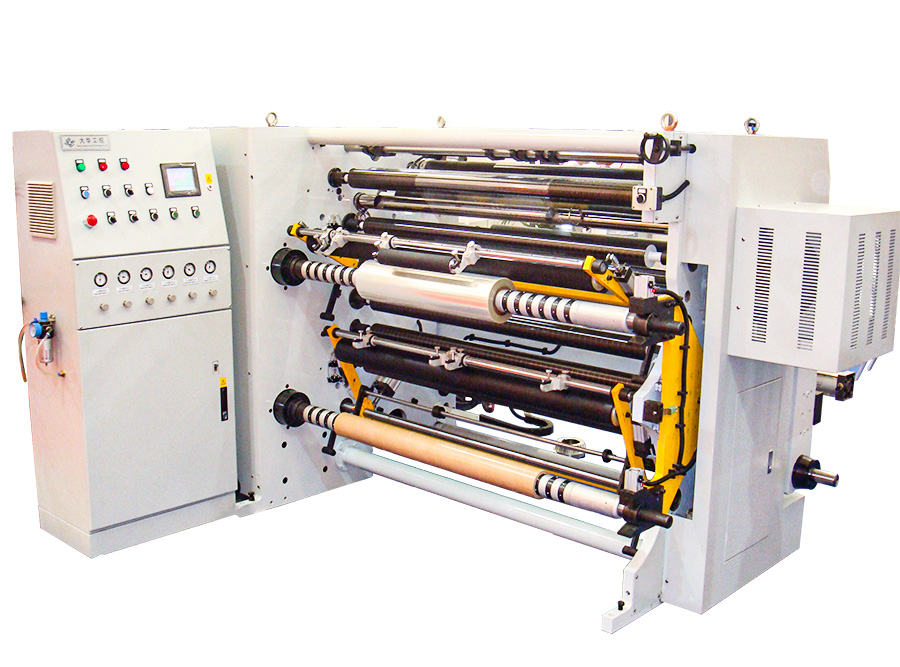

Nykyaikaiset pituusleikkurit käsittelevät nopeita operaatioita samalla, kun ne säilyttävät tarkkuuden ja minimoivat materiaalihävikin edistyneen teknologian, älykkään suunnittelun ja tehokkaiden prosessien yhdistelmän ansiosta. Näin he saavuttavat tämän tasapainon:

Kehittyneet jännityksenhallintajärjestelmät

Dynaaminen jännityksen hallinta: Nykyaikaiset koneet käyttävät antureita ja palautejärjestelmiä valvomaan ja säätämään jatkuvasti jännitystä sekä leikkaamisen että takaisinkelauksen aikana. Tämä estää materiaalin venymistä, ryppyjä tai löystymistä.

Vyöhykejännityksen säädöt: Kone pystyy hallitsemaan jännitystä eri tavalla koko materiaalin leveydellä, mikä varmistaa tasaisen käsittelyn vaihtelevilla materiaaliominaisuuksilla.

Erittäin tarkat leikkausmekanismit

Terätekniikka: Laadukkaat partakoneen, katkaisu- tai murskausleikkuuterät on suunniteltu kestämään ja teräväksi takaamaan puhtaat ja tarkat leikkaukset jopa suurilla nopeuksilla.

Automaattinen terän paikannus: Automaattinen terän kohdistus minimoi virheet ja asennusajan, mikä lisää tarkkuutta.

Älykäs materiaalinkäsittely

Verkkoohjausjärjestelmät: Nämä järjestelmät käyttävät optisia antureita tai kameroita materiaalin sijainnin seuraamiseen ja korjaavat kohdistuksen automaattisesti reaaliajassa reunojen epätasaisuuksien estämiseksi.

Rakojen reunojen poistojärjestelmät: Integroidut imu- tai reunanleikkausjärjestelmät poistavat tehokkaasti ylimääräisen materiaalin ja vähentävät jätettä.

Automaatio ja digitaaliset ohjauslaitteet

Ohjelmoitavat logiikkaohjaimet (PLC): Kehittyneen ohjelmiston avulla käyttäjät voivat esiasettaa materiaalin leveydet, jännitykset ja nopeudet optimoiden prosessin kullekin tietylle materiaalille.

Käyttäjäystävälliset käyttöliittymät: Kosketusnäytön säätimet mahdollistavat tarkat säädöt ja valvonnan, mikä varmistaa tasaisen laadun.

Nopea takaisinkelaus tasaisesti

Useita uudelleenkelaustekniikoita: Koneet tarjoavat keskikäämin, pintakelauksen tai yhdistelmän, mikä varmistaa tiiviin ja tasaisen rullan muodostuksen suurilla nopeuksilla.

Sydämen paikannustarkkuus: Automaattinen hylsyn kohdistus minimoi telan epätasaisuudet.

Materiaalihävikin minimoiminen

Laserskannaus: Kehittyneet koneet käyttävät laser- tai optisia järjestelmiä materiaalivirheiden havaitsemiseen ennen leikkaamista, mikä mahdollistaa vaurioituneiden alueiden tarkan hylkäämisen.

Optimointialgoritmit: Koneet laskevat materiaalirullien tehokkaimman käytön ja vähentävät romua ja saavuttavat vaaditut mitat.

Jännityssynkronointi: Välttämällä ylijännitystä tai löysyyttä kone estää materiaalivahingot, jotka voivat johtaa hukkaan.

Mekaaniset ja rakenteelliset innovaatiot

Tärinänvaimennus: moderni slitter-rullat on suunniteltu minimoimaan tärinää, joka voi vaikuttaa tarkkuuteen nopeiden toimintojen aikana.

Erittäin lujat komponentit: Kestävät, kevyet materiaalit, kuten alumiini tai komposiitit, vähentävät inertiaa ja kulumista säilyttäen samalla rakenteen eheyden.

IoT:n ja älykkäiden ominaisuuksien integrointi

Reaaliaikainen valvonta: IoT-yhteensopivat anturit tarjoavat reaaliaikaista tietoa jännityksestä, nopeudesta, kohdistuksesta ja materiaalin kunnosta, mikä mahdollistaa ennakoivan säädön.

Ennakoiva ylläpito: Koneoppimisalgoritmit analysoivat suorituskykytietoja ennakoidakseen mahdollisia vikoja, mikä vähentää seisokkeja ja hukkaa.

Energiatehokkaat järjestelmät

Regeneratiivinen jarrutus: Jotkut koneet käyttävät regeneratiivisia järjestelmiä, jotka kierrättävät energiaa, mikä vähentää virrankulutusta ja käyttökustannuksia.

Tehokkaat moottorijärjestelmät: Servo- ja AC-moottorit varmistavat tasaisen, reagoivan suorituskyvyn minimaalisella energiahukkaa.